Impression 3D avec pose d'inserts

Lorsque l'on progresse dans l'apprentissage de l'impression 3D à vocation "technique", la question des fixations et des assemblages se posent. Le collage est une option mais cette solution est irréversible et en inadéquation avec les opérations de réparation et de réutilisation.

Depuis longtemps, et notamment bien avant la démocratisation de l'impression 3D, des gammes de vis spécialement dédiées aux plastiques ont été mises au point. On parle de "vis thermoplastiques". Elles présentent un pas large et un filet très incisif. Ces vis peuvent être une bonne option lorsque la "masse" de plastique autour de l'orifice est importante. Cependant la fabrication additive consistant en une succession de couches, le vissage peut être à l'origine de délamination. Par ailleurs, il s'agit là aussi d'une fixation quasi-irréversible, les opérations de vissage-dévissage ne pouvant être répétées que quelque fois.

Une autre option, là aussi pas spécifique à l'impression 3D, peut être mise en œuvre à travers les inserts. Les inserts constituent une solution de choix pour des assemblages durables. Il existe différents types d'insert et différents types de pose.

En ce qui concerne le type d'insert, on différencie les inserts courts, les inserts longs et les inserts à platine. Les inserts courts pourront être utilisés dans les situations où la place manque. De facto la force de l'accroche sera moins forte que pour les inserts longs. Les inserts à platine présentent eux une petite collerette. Cela assure une meilleure assise et permet de protéger la circonférence du pas de vis.

Sur l'image ci-dessus retrouve trois inserts M3. A gauche un insert "court", au milieu un insert "long", à droite un insert avec platine.

Concernant la pose, deux possibilités : à force par pression ou à chaud. Dans le cas de l'insertion à force, l'alésage devra être très précis. Si le diamètre de l'orifice est trop grand, l'insert "nagera" dedans. S'il est trop faible la pression d'insertion devra être importante au risque de casser tout simplement la pièce imprimée.

La pose à chaud est plus délicate mais loin d'être impossible. Elle permet une accroche très forte de l'insert dans la matière. La précision de l'alésage est moins à enjeu que dans le cas de la pose à force par pression.

Exemples de réalisation

Capot de protection imprimé en 3D avec pose par pression d'inserts à platine en laiton

Dans cette exemple, les inserts servent au maintien d'un capot de protection. Les inserts ont été mis en place par pression et non à chaud. Le type d'inserts à "platine" permet une meilleure assise et une protection du plastique entourant l'insert dans le cas où la vis "cherche son chemin" car mal alignée.

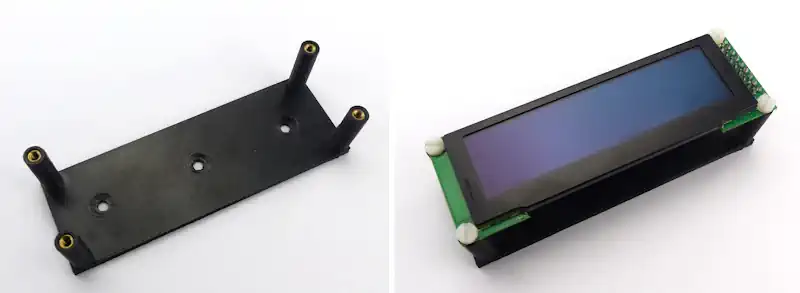

Support imprimé en 3D avec pose à chaud d'inserts en laiton

Dans cette exemple, les inserts servent à maintenir un écran LCD. Il n'y a pas ici de contraintes fortes sur les inserts, des vis en nylon sont utilisées pour éviter les potentiels court-circuits.

Etant donnée cette faible contrainte, les inserts auraient pu être insérés à force. Ils ont été ici insérés à chaud pour limiter le risque de casse, les parois les accueillant étant très fines.