Impression 3D à filament : quels critères de choix du matériau ?

L'un des atouts de l'impression 3D à dépôt de filament fondu est de disposer d'un très large panel de matériaux. Cet avantage peut aussi s'avérer déroutant lorsque qu'on débute dans cette technologie. Nous vous proposons ici les clés pour définir le matériau adapté à votre besoin pour l'impression 3D à dépôt de filament fondu (FFF).

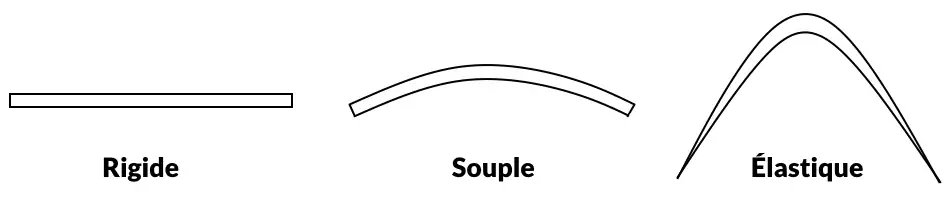

Rigide, souple ou élastique ?

C'est le premier critère de choix d'un filament pour imprimante 3D. Si la notion de rigidité semble évidente, la nuance entre

"souple" et "élastique" est parfois plus difficile à appréhender.

Pour une pièce rigide, pas de doute, prenons l'exemple d'un tube en carbone.

Pour une pièce souple, prenons une règle d'écolier en plastique. Vous pourrez légèrement la "plier"

mais pas l'étirer. La règle est souple mais pas élastique. Pour une pièce élastique, prenons l'exemple

d'une coque de téléphone en "caoutchouc" que l'on peut étirer, plier, déformer. Vous l'aurez compris, une pièce

élastique est également souple.

Ce critère est véritablement la clé d'entrée pour le choix du matériau. Selon que l'on souhaite une pièce rigide, souple

ou élastique, les familles de matériaux seront différentes.

Parmi les matériaux standards on peut établir la liste suivante :

• Rigide : PLA, PETG, ABS, ASA

• Souple : Nylon (PA), Polypropylène (PP)

• (Souple) et Élastique : TPU, TPC, TPS (souvent nommés "filaments flexibles")

La résistance à la chaleur

Il s'agit là d'un critère également important, voire crucial. Parlons d'abord du matériau roi de l'impression 3D, le PLA. Le filament PLA n'a qu'un défaut : sa faible résistance à la chaleur. Dommage car le PLA est biosourcé, facile à imprimer, au rendu parfait, etc. Reprenons l'exemple de notre règle d'écolier. Imprimez une pièce de 30 cm de long, 2 cm de large et 3 mm de haut (une pièce similaire à une règle d'écolier). Positionnez cette règle sur le tableau de bord d'une voiture en plein été et revenez deux heures plus tard. La règle aura épousé la forme du tableau de bord...Notons bien ici que cette faible résistance à la chaleur du PLA est fonction de la forme de l'objet et des contraintes appliquées. Le phénomène de déformation constaté avec la règle d'écolier ne se produira pas avec un cube de 10x10x10 cm. De même n'importe quelle pièce en PLA entreposée dans un entrepôt normalement isolé ne bougera pas dans les années (sauf à sortir un pied à coulisse au 10ème de mm).

Dans le cas de pièce rigide, le PLA devra donc se limiter à des objets faiblement soumis à la chaleur. Pour de meilleures performances thermiques il faudra s'orienter vers le PETG ou l'ABS et l'ASA.

Le graphe ci-contre présente les températures moyennes auxquelles peuvent résister les matériaux rigides standards.

Pour une résistance plus importante à la chaleur il faudra s'orienter vers des filaments plus techniques comme par exemple le nylon chargé carbone ou les TPU dans le cas de la production de pièces élastiques.

Les performances mécaniques du trio PLA, PETG, ABS

Nous traiterons ici des matériaux rigides les plus utilisés en impression 3D FFF : PLA, PETG et ABS.

Dans le domaine de l'impression 3D notamment il est courant d'apprécier les performances mécaniques des matériaux selon trois critères :

• Résistance à la traction

• Résistance à l'impact

• Résistance en flexion

Tout d'abord voyons rapidement et schématiquement à quoi cela correspond. La résistance à la traction mesure la réponse d'un matériau à un étirement. Dans le cas de la résistance à l'impact on observe le comportement de l'objet lorsqu'un choc lui est appliqué. Pour la résistance en flexion, on applique progressivement une contrainte au centre de l'objet placé en porte-à-faux sur deux supports latéraux et on mesure la résistance qu'il fournit à cette contrainte. Ce descriptif est très simplifié mais permet de poser des bases.

Le graphe ci-dessous présente les performances mécaniques du trio tête de l'impression 3D FFF : PLA, ABS(ASA), PETG.

Il en résulte qu'il n'existe pas le matériau idéal. Comme toujours, tout est affaire de compromis. On constate ainsi que le PLA est plutôt performant sauf sur la résistance à l'impact. Pour l'ABS c'est au niveau de la résistance en flexion que les performances sont les moins bonnes. Pour le PETG, une sorte de juste milieu avec des performances moyennes sur tous les volets, avec un plus sur la résistance à la traction.

Quel rendu esthétique ?

S'il y a des projets où le rendu esthétique n'a pas d'importance, il y en a d'autres ou la finition de surface est essentielle. Les fabricants de filament se sont emparés du sujet et ont proposé au fil des années différentes variantes de rendu.

Premier type de rendu très apprécié, le rendu mat. Les pièces imprimées en PLA, PETG, ABS ou ASA ont naturellement un rendu brillant. Or pour certaines applications, notamment optiques, ce reflet de la lumière est problématique. Aussi il existe sur le marché des filaments au rendu mat. D'un point de vue esthétique, les pièces produites avec ce type de consommable paraissent moins "plastique". Le filament blanc mat est particulièrement apprécié pour les applications dans le domaine de l'architecture.

Autre type de rendu esthétique, l'effet "métallisé". Celui-ci est permis par l'ajout d'une charge de paillettes dans le filament. On obtient ainsi des pièces dont l'apparence parait métallique. Notons bien ici qu'il s'agit d'un effet purement esthétique.

Vous pouvez retrouver davantage d'informations sur notre page dédiée aux effets esthétiques.

La résistance aux agents chimiques

Voilà une question courante. Quel matériau utiliser pour une bonne résistance aux agents chimiques, notamment les hydrocarbures ? La réponse n'est pas simple. Les fabricants de filament donnent souvent une tendance mais très rarement des résultats de tests normés. Ce qu'il faut retenir : ce sont les filaments nylon (polyamides) qui offrent la meilleure résistance aux agents chimiques. Les agents chimiques étant très variés, il conviendra de faire des tests.

Quel filament pour une utilisation en extérieur ?

Si la pièce imprimée en 3D est destinée à être utilisée en extérieur, il convient de choisir un matériau adapté. Une pièce en PLA ne tiendra pas dans le temps. Le PETG ou l'ABS pourrait être de bon candidat mais ils résisteront peu au soleil. Car c'est bien le soleil, ou plus précisément les ultra-violets, qui posent problème ici. Vous avez sûrement remarqué que les plastiques "vieillissent" au soleil. Cela est remarquable à travers un "blanchiment" des plastiques. Si une pièce en plastique noire perd de son intensité des fils des années, c'est le rayonnement ultra-violet qui en est à l'origine.

Au-delà de l'aspect esthétique le blanchiment des plastiques exposées longuement aux rayons du soleil révèle une altération de la matière. Le plastique devient cassant. Pour une utilisation en extérieur il est fortement préconisé d'utiliser l'ASA, un proche cousin de l'ABS. C'est cette propriété de l'ASA qui explique son utilisation courante dans les habitacles de véhicules.

Les matériaux Haute performance

Certaines applications requièrent des performances élevées. Dans ces cas de figure, on recherche souvent une grande rigidité et une grande solidité qui se traduit en impression 3D FFF par une excellente adhérence inter-couches.

C'est pour ce type de besoin que les fabricants de filament ont développé des filaments chargés carbone ou fibre de verre. Cette charge permet de fortement améliorer l'adhérence entre les couches, talon d'Achille de la fabrication additive. On parle alors de filaments Haute performance.

Notons que ces charges apportent en général d'autres propriétés intéressantes. Par exemple certains filaments nylon (PA) chargé carbone présentent aussi l'atout de résister aux hautes températures (± 100°C).

Les matériaux spécifiques

Nous ne listerons pas ici tous les types de matériaux spécifiques. Mais sachez qu'il existe une grande variété de filaments spécifiques. Il s'agit de filaments répondant à des problématiques très particulières.

Citons par exemples les filaments permettant la production de pièces résistantes au feu. D'autres filaments sont eux destinés à des applications ESD ou encore à des applications de glissement à travers des charges en PTFE. Pour finir, il existe des filaments avec charge métallique destinés à produire des pièces détectables sur les lignes de production dans le domaine de l'industrie agro-alimentaire.

Voici donc quelques exemples qui témoignent de la diversité des applications spécifiques pouvant être couvertes par la gamme de thermoplastiques spécifiques.

Le coût du matériau... et de l'impression

Concernant tout d'abord le coût du matériau. Schématiquement, et comme on peut s'y attendre, plus les performances

du filament sont élevées plus son coût augmente... Quel que soit le matériau, le coût ne changera pas en fonction

du coloris (sauf cas exceptionnel). Concernant les matériaux non chargés, on peut établir l'échelle de prix suivante :

PLA=ABS < PETG < ASA < PA=PP < TPU

Les filaments TPU (élastiques) sont particulièrement coûteux car ils doivent être extrudés lentement par les fabricants de filament.

Pour finir sur le coût des matériaux, les filaments chargés (fibre de verre, carbone, etc) et les filaments spécifiques (résistant au feu, ESD, etc) seront plus coûteux.

Le matériau est une chose, l'impression en est une autre, pas forcément très différente. Le filament PLA s'imprime très bien, facilement. Son coût d'impression sera faible. Un filament ASA nécessite une imprimante avec une enceinte fermée, idéalement thermorégulée. Son coût d'impression sera plus important. L'impression d'un filament chargé carbone est abrasif et nécessitera une buse renforcée, plus chère qu'une buse classique en laiton. Un filament TPU devra s'imprimer lentement, le coût de production augmente. Vous l'aurez compris, le coût d'impression seul n'est pas le même selon le matériau choisi, lui-même plus ou moins coûteux. Retrouvez plus d'informations dans notre article Qu'est-ce qui détermine le coût d'une impression 3D ? .