Modéliser pour l'impression 3D

Modéliser est un métier. Modéliser pour l'impression 3D en est (presque) un autre.

En effet, la technologie de la fabrication additive présente un mode de production qui, d'un côté déverrouille des incompatibilités de modélisation spécifiques à la fabrication soustractive, mais qui de l'autre impose des limites ou, à tout le moins, exige des points de vigilance.

L'objectif de cet article n'est pas de vous guider sur l'utilisation de tel ou tel logiciel de modélisation 3D mais d'expliquer en quoi la modélisation en vue d'une impression 3D présente des spécificités. Voyons ici les points d'attention à porter lorsqu'on modélise pour l'impression 3D.

Porte-à-fauxIsotropieDimensions minimalesL'offre de matériauxStructures complexes

Porte-à-faux : il n'est pas possible d'imprimer dans le vide

Titre énigmatique pour qui n'a jamais imprimé en 3D. Évidence pour tout imprimeur 3D, même après seulement quelque heures de pratique.

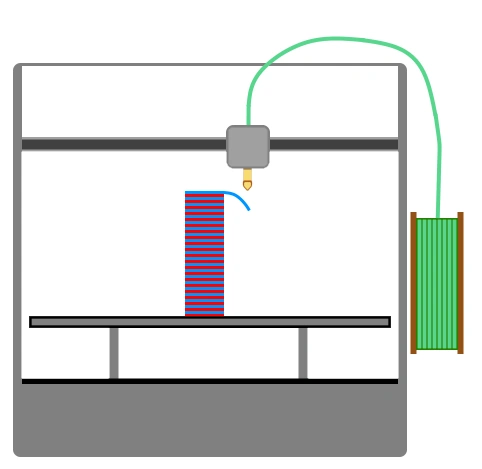

Dans le logiciel de tranchage, plaçons "innocemment" le modèle 3D sur le plateau et lançons l'impression...

Tout se passe bien jusqu'à ce que l'impression de la barre horizontale du T commence. Le filament en fusion qui sort de la buse ne repose sur rien et tombe. Si l'impression continue, vous obtiendrez un plat de spaghettis.

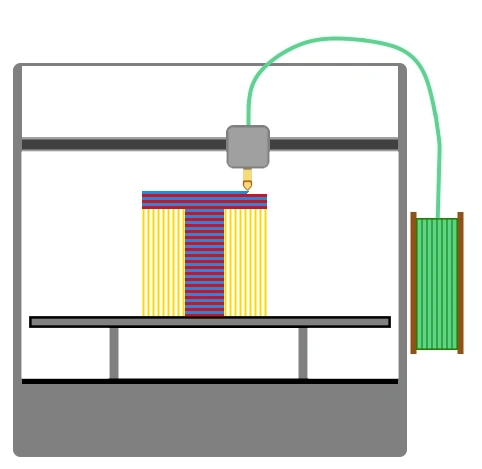

A présent, demandons au trancheur de générer automatiquement des supports dans les zones problématiques, c'est-à-dire les zones en porte-a-faux, ou "surplomb" (overhang en anglais). Les supports sont représentés au jaune :

A présent l'impression 3D se passe sans difficulté. Les supports, sorte d'échafaudage, sont imprimés directement avec le même matériau ou à l'aide d'un second matériau dit "fusible".

Il s'agissait là d'une illustration de la nécessité des supports en impression 3D à filament, comme à résine. Si l'on reprend ce cas très simple d'une lettre en T, la solution consistait à tout simplement retourner l'objet. En l'imprimant "à l'envers", plus besoin de générer et d'imprimer des supports.

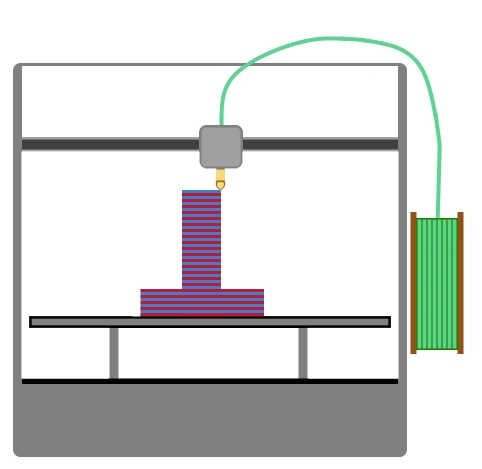

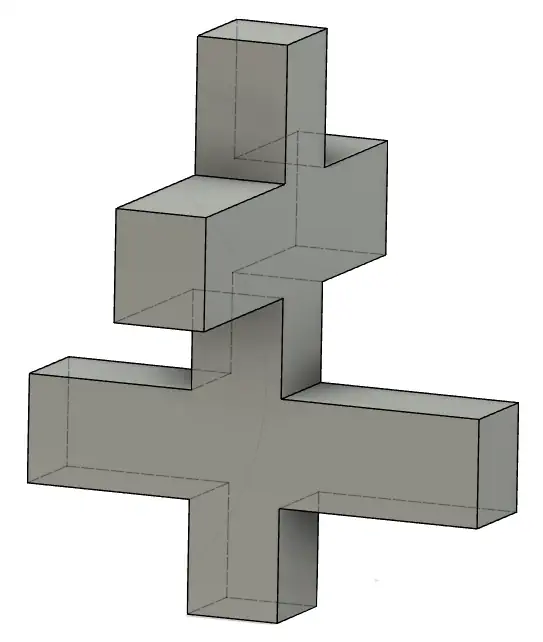

Mais l'impression 3D consiste souvent en la fabrication de pièces aux formes complexes. Dans biens des cas, moins académique qu'une lettre T, les supports seront indispensables. Par exemple pour ce modèle :

Avec ce modèle, peu importe l'orientation, l'impression de supports sera nécessaire.

Pour l'impression 3D à filament, gardez en tête que toute structure à un angle de plus de 45° devra être soutenue par des supports (qui seront générés automatiquement par le logiciel de tranchage).

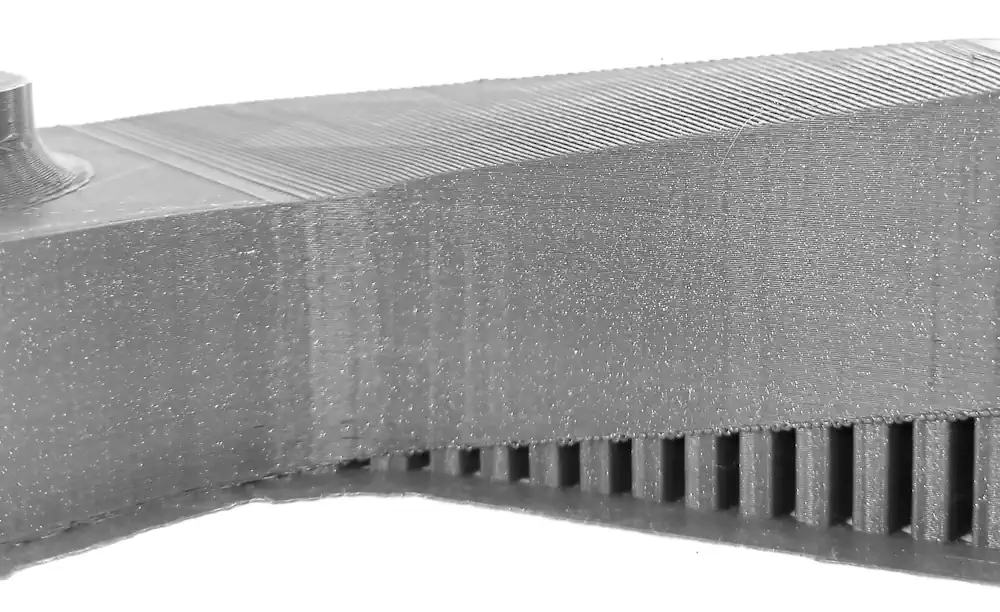

Ci-dessous vous pouvez visualiser ce que sont concrètement les supports sur une pièce imprimée. Il existe différentes formes de supports (on parle de "pattern"). Comme vous pouvez le constater les supports ne sont pas "pleins", l'idée étant seulement de soutenir l'impression 3D aux endroits stratégiques. Entre les supports et la pièce, une zone particulière est imprimée afin de mieux maintenir l'impression mais aussi de faciliter le retrait des supports. Cette surface est appelée interface.

Notons que cette notion de support est vraie pour l'impression 3D à dépôt de filament fondu ou à résine. Mais dans le cas de l'impression 3D à lit de poudre, ce n'est pas vrai. En effet le lit de poudre constitue le support de l'impression 3D.

Quelles conséquences pour la modélisation ?

Pourquoi donc se soucier de la problématique des porte-à-faux si le problème est de toute manière résolu par la génération de supports ? Les raisons sont multiples.

Tout d'abord les supports, ou plutôt leur retrait, implique une phase de post-traitement. Il va en effet falloir retirer les supports, avec plus ou moins de minutie selon les zones. Cette phase de retrait des supports prend du temps et donc augmente le coût de l'impression 3D.

Ensuite, bien que les logiciels de tranchage aient bien évolué pour optimiser l'interfaçage entre les supports et la pièce, il n'en reste pas moins que les parties de l'impression 3D qui ont été "soutenues" par des supports ne seront pas aussi "propres" que les zones sans support. Cela est surtout vrai pour l'impression à filament, moins dans le cas de l'impression à résine.

Vous l'aurez compris, il faut donc, dans la mesure du possible, optimiser la modélisation pour réduire au maximum les zones nécessitant des supports. Mais dans bien des cas, les supports sont indispensables. Il faudra alors définir la meilleure orientation de l'objet sur le plateau d'impression de sorte que les supports soient générés dans les zones les moins problématiques au regard de l'utilisation future de la pièce.

Impression 3D ne rime pas avec isotropie

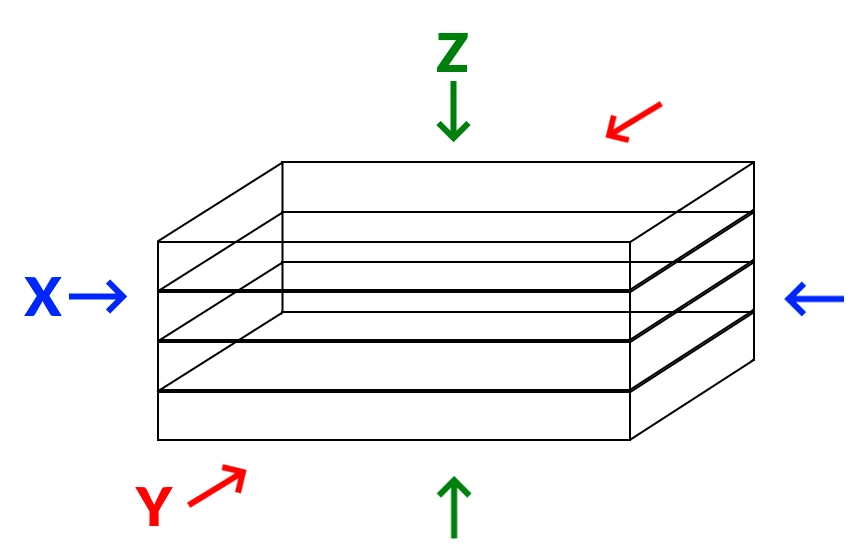

A l'inverse du moulage ou de l'usinage, les pièces produites par impression 3D ne sont pas isotropes. La fabrication additive consiste en le façonnage de l'objet couche après couche. La liaison entre les couches est primordiale pour garantir la solidité de la pièce. S'il est possible d'améliorer l'adhérence intercouches à travers les paramètres d'impression ou le choix du matériau (chargé carbone ou fibres de verre par exemple) , il n'en reste pas moins que les couches successives constituent le talon d'Achille des impressions 3D.

La solidité de la pièce n'est pas la même dans toutes les directions ; les pièces 3D ne sont pas isotropes. Ce sont les contraintes appliquées sur l'axe X ou Y qui posent problème. Pour schématiser, une contrainte sur l'axe Z, ne fera que "tasser" l'objet.

Il conviendra donc d'avoir en tête cette problématique lors de la modélisation de l'objet, quitte à devoir faire des compromis. Le positionnement de l'objet sur le plateau d'impression sera également primordial.

Dimensions minimales

Comme pour toute technologie, il existe des dimensions maximales selon le type de fabrication additive. Vous pouvez retrouver davantage d'informations à ce sujet sur notre page Qu'est-ce qui conditionne les dimenions d'une impression 3D ?. Mais ce qui nous intéresse ici sont les dimensions minimales.

S'il est possible de produire des détails extrêmement fins en impression résine, il existe de réelles limites en impression à dépôt de filament fondu. Produire une paroi ou un cylindre de moins de 2 mm est problématique en impression 3D FFF. En effet, le diamètre de buse standard des imprimantes 3D à filament est de 0,40 mm. Un mur est constitué a minima de 2 lignes, ce qui nous donne 2 murs x 2 lignes x 0,40 mm = 1,6 mm. La paroi n'aura pas de structure interne (ce qu'on appelle le remplissage). Si cela reste possible, la solidité de cette paroi ou de ce cylindre ainsi imprimé sera très précaire. Il est possible d'imprimer avec des diamètres de sortie de buse inférieure (jusque 0,10 mm), mais l'impression sera très longue et le gain minime.

L'offre de matériaux

Si l'impression 3D est en soi une technologie "ancienne", sa démocratisation est récente. Aussi les industries qui adoptent cette technologie nouvelle pour elles ont tendance à vouloir réappliquer l'existant. Il est fréquent que des industriels souhaitent imprimer en PEHD par exemple. Sauf que l'offre de filament PEHD est nulle, ou presque. En effet, pour le moment il est quasi impossible d'utiliser ce matériau en impression à dépôt de filament fondu.

Si l'on continue avec notre exemple du PEHD, les modélisations prévues pour ce matériau ne seront pas forcément compatibles avec l'offre de filament. Il convient donc là aussi d'anticiper afin de juger de la compatibilité de la modélisation avec ce qu'il est possible d'imprimer ou non.

Des structures difficiles à produire

L'impression 3D permet la fabrication d'objets avec des structures parfois inatteignables avec une autre technologie. Mais l'impression 3D ne peut pas tout. Elle présente, comme les autres technologies, des limites.

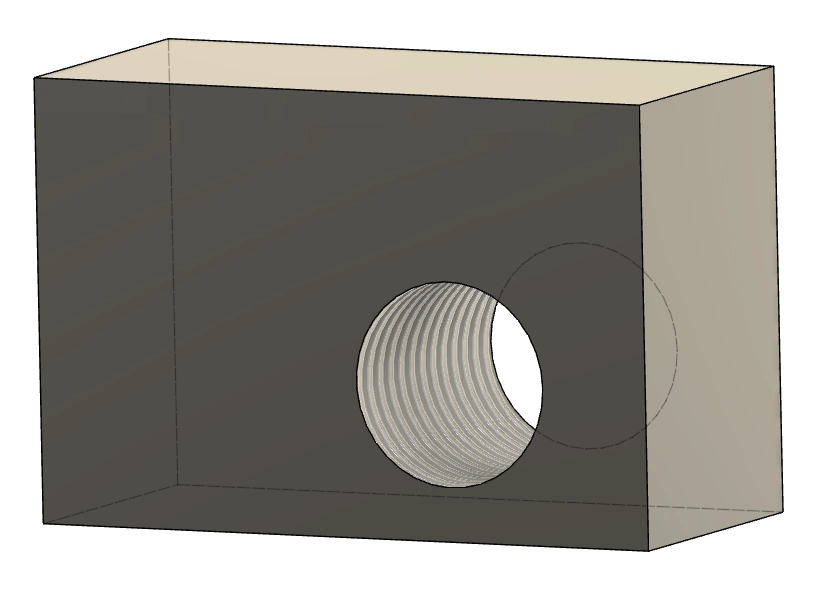

L'impression 3D à dépôt de filament, la plus plus répandue car la plus accessible financièrement et techniquement, présente sans doute les plus grandes limites. Nous ne listerons pas ici toutes les structures impossibles en impression 3D mais nous prendrons un exemple, un pas de vis. Nous ne disons pas ici qu'il est impossible d'imprimer un pas de vis, mais que ce n'est sans doute pas la meilleure option. Cela dépendra de la taille du pas de vis mais voici les points bloquants :

- l'angle du filetage sera proche de 45° ce qui nécessiterait sur le papier des support comme vu plus haut

- la finesse nécessaire du pas de vis n'est sans doute pas compatible avec l'épaisseur des couches

- d'un point de vue mécanique, la contrainte appliquée par la vis sur le filetage risque de mettre à mal l'adhérence intercouches (variable selon l'orientation de l'impression)

La meilleure option dans le cas d'un pas de vis sur une pièce imprimée en filament est soit de dessiner un alésage que l'on transformera en pas de vis avec un taraud, soit de poser des inserts.

Pour en revenir à la question de la technologie utilisée, un tel pas de vis serait beaucoup plus envisageable en impression 3D à résine.